SMED - Reducción de tiempos de cambio para aumentar la flexibilidad y la capacidad productiva

SMED (Single-Minute Exchange of Die) es una metodología Lean diseñada para reducir drásticamente los tiempos de cambio o setup en máquinas y procesos.

Origen de la Metodología SMED

La metodología SMED fue desarrollada por Shigeo Shingo dentro del sistema de producción de Toyota y tiene como objetivo reducir al mínimo los tiempos de cambio o preparación en máquinas, líneas o procesos.

El nombre hace referencia a los antiguos cambios de troquel (die) en prensas automotrices, pero hoy se aplica a cualquier tipo de setup, industrial o de servicios.

SMED (Single-Minute Exchange of Die) es una metodología Lean diseñada para reducir drásticamente los tiempos de cambio o setup en máquinas y procesos.

Objetivo Metodología SMED

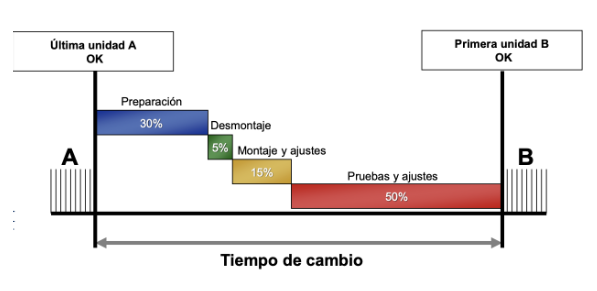

Se trata de reducir el tiempo que se tarda desde que se produjo la última unidad Ok del producto A hasta que se produce la primera unidad Ok del producto B en la misma línea de producción.

SMED es una de las herramientas más potentes para mejorar la capacidad productiva en entornos industriales donde existen procesos repetitivos, maquinaria compleja o alta presión por tiempos de entrega.

Fases de la Metodología SMED

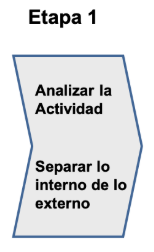

Objetivo: Identificar qué actividades pueden realizarse con la máquina en marcha (externas) y cuáles requieren la máquina parada (internas).

El primer paso consiste en observar el proceso actual, desglosar cada actividad del cambio y clasificarla como interna o externa. Esto permite conocer el potencial real de reducción del tiempo de paro.

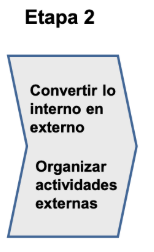

Objetivo: Transformar actividades que hoy requieren máquina parada en tareas preparadas con antelación.

Se buscan oportunidades para preparar materiales, herramientas o ajustes antes de detener el equipo. Esto es clave para reducir el tiempo de inactividad.

Objetivo: Reducir el tiempo de las actividades que necesariamente requieren paro del equipo.

Se aplican mejoras como dispositivos de guía, herramientas a medida, cambios rápidos, simplificación de fijaciones y eliminación de movimientos innecesarios para que el setup sea ágil y seguro.

Objetivo: Consolidar los avances mediante procedimientos visuales y entrenamiento.

Una vez implementadas las mejoras, se documentan los nuevos métodos, se generan estándares visuales y se capacita al personal para asegurar que la reducción del tiempo se mantenga en el tiempo.

Beneficios de aplicar SMED

🚀 Aumento de disponibilidad de máquina

📉 Reducción de inventarios y tamaños de lote

🔄 Mayor flexibilidad productiva

💰 Disminución de costes operativos

⏱️ Reducción significativa de tiempos muertos

📦 Mejor capacidad de respuesta ante cambios de demanda